2019年12月6日 17:00

この言葉は「PDCA」や「5W3H」などのように、仕事をしていく上で基本となるビジネス用語です。

特に「3ム」「5S」は、生産・製造管理の場面で重要となります。

今回は「3ム」「5S」についてご紹介していきます。

「3ム」とは?

仕事はいかに少ない労力で、多くのよい効果を生み出すことができるかで、生産性の高さを問われ、その仕事が成功か、不成功かが決定します。成功への道を阻む3つの敵が、まさに「ムダ」「ムリ」「ムラ」の「3ム」なのです。

または、各2文字目をとって、「ダラリ」とも言われます。

具体的に見てみると

「ムダ」:目的(目標)より手段が大きい(多い)状態

「ムリ」:目的(目標)より手段が小さい(少ない)状態

「ムラ」:目的(目標)より手段が大きかったり小さかったりが混ざっている状態

このような状態を「3ム」と言います。

「ムダ」は、例をあげると、過剰な在庫や、余分な人件費など、現状の能力でこなせる作業でありながら、必要以上のものや人がある状態を言います。

「ムリ」は、「ムダ」と相反する状態で、現状のものや人、または能力において不足が発生し、負荷がかかっている状態を言います。

「ムラ」は、「ムダ」と「ムリ」が混在し、ものや人、能力に対して、余剰と不足を繰り返し、安定しない状態を言います。

「5S」とは?

製造現場で、生産性の高い効果を生み出す手法が「5S」です。「5S」は「整理」「整頓」「清掃」「清潔」「しつけ」から成り立ちます。

「5S」はどんな業種であっても、仕事の基本ではありますが、特に製造現場では、いかに「5S」を守るかによって、安全性や品質の向上につながっていきます。

具体的に見てみると

「整理」:必要なもの、不必要なものが明確に分類されている状態を言います。

「整頓」:「整理」することにより分類された必要なものが、なおかつ、どこに存在しているのかが明確に把握できる状態を言います。

「清掃」:ゴミや汚れが常にない状態を言います。まとめて、清掃を行うのではなく、その都度こまめに清掃を行うことで、常に清掃された状態を保つことができます。

「清潔」:「整理」「整頓」「清掃」がなされた状態で、かつ自分の身だしなみも清潔である状態を言います。

「しつけ」:上記にあげた4つの「S」を習慣づけ、かつ、マナーやビジネスの基本も、周囲の人に影響力を与えることができる状態を言います。

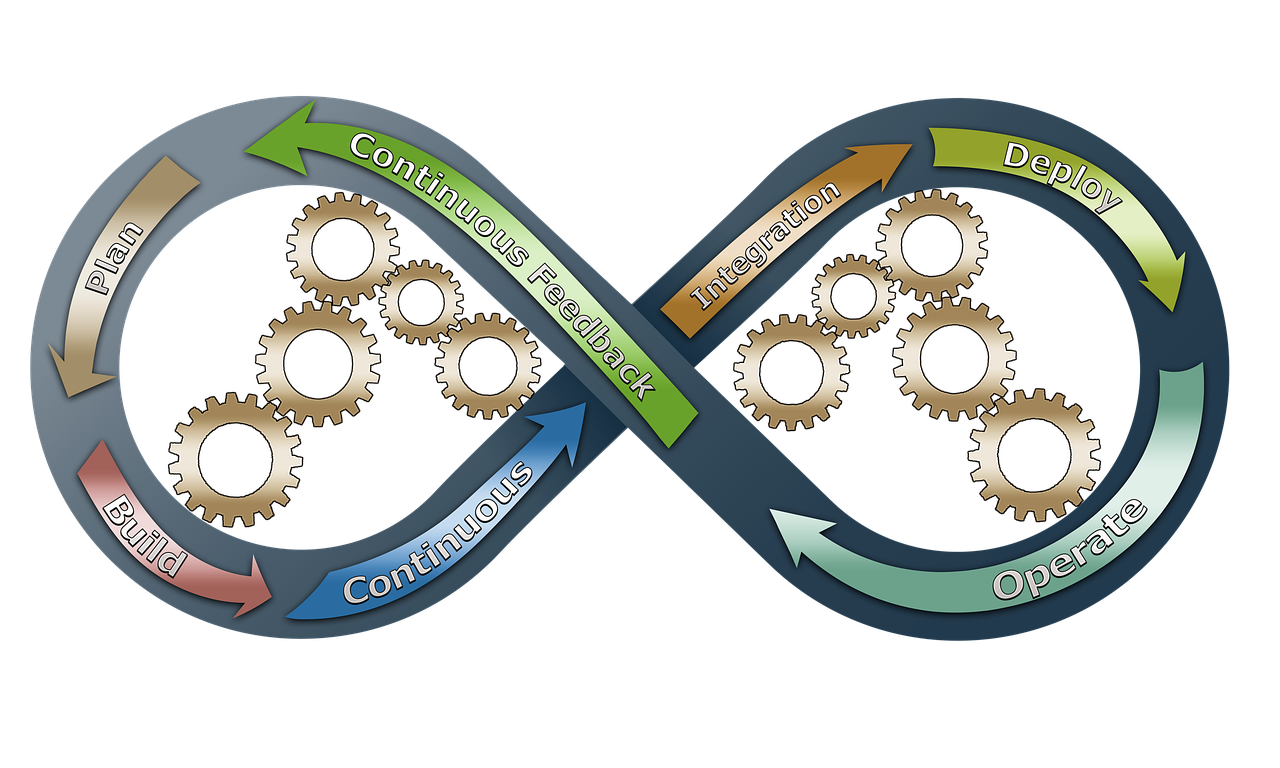

「3ム」と「5S」の相互作用

「3ム」と「5S」は、どちらかだけが発生していても、高い生産性や成功にはつながりません。製造現場が、清潔で整頓されているという「5S」を保っているからこそ、ムダやムラ、ムリの「3ム」がどこに発生しているかを顕著にすることができます。

また、逆もまた真であり、ムラやムリなどの「3ム」が発生している状態を改善するために、まずは「5S」を見直そうという動きをとることができます。

例をあげると、製造過程のベルトコンベアの上に、安全ではないカッターが置かれて流れてきたとします。

これは、「5S」のうちの「整理」「整頓」がなされておらず、工具が過剰に存在している「3ム」のうちの「ムダ」が発生しています。

この「ムダ」が明確になったことで、「整頓」「整頓」を改善しようとする「しつけ」を、工場内で行おうと呼びかけます。

そして、「ムダ」がなくなり「整頓」「整頓」がなされた製造現場では、安全性や生産性の高い品質を生み出すことができるのです。「3ム」と「5S」は常にお互いが作用しながら、改善と行動を繰り返します。

しかし、改善と行動をいつまでも繰り返していることも、また「ムダ」につながってしまいます。

最終的な完成形は「3ム」を排除できることです。

そのためには、「5S」の行動を常に心がけて、生産性の高い仕事をこなすことが重要です。

-->

記事検索